发货:3天内

发送询价

大型机床铸件属铸造工艺产品,铸造是人类掌握比较早的一种金属热加工工艺,已有约6000年的历史。铸造是将金属熔炼成符合要求的液体并浇进铸型里,经冷却凝固、清整处理后有预定形状、尺寸和性能的铸件的工艺过程。铸造是现代机械制造工业的基础工艺之一。中国约在公元前1700~前1000年之间已进入青铜铸件的全盛期,工艺上已达到相当高的水平。中国商朝的重875公斤的司母戊方鼎,战国时期的曾侯乙尊盘,西汉的透光镜,都是古代铸造的代表产品。

机床铸件变形的原因有哪些与成形原理

机床铸件变形的原因有哪些与成形原理【一】、大型机床铸件变形的原因有哪些?

大型机床铸件在高温下浇注,在凝固冷却过程中,因温度下降而产生收缩和发生相变,如收缩和相变受到阻碍,便会在铸件中产生铸造应力。铸造应力按其形成原因可分为热应力、相变应力和机械阻碍应力三种。铸造应力是热应力、相变应力和机械应力三者之和。常用的去除应力的方法如下:

一、自然时效法自然时效去除应力效果好,但要达到去除残余应力的目的,就要使铸件长期暴露的空气中数年。长时间的放置全部不适合现代企业生产,一般不予采用。

二、热时效法热时效能去除应力,但对设备成本高、耗能高,根据时效窑的功率不同一般需要30h以上。是普通使用的去除残余应力的工艺方式。但在能源日益紧张的情况下,也不适合应用,而且其经济成本高,不符合企业生产的综合经济效益。所以需要寻找一种能够替代热时效的工艺方法。

三、振动时效法振动时效的实质是以振动的形式给工件施加附加应力。当附加应力与残余应力叠加后,达到或超过材料的屈服限时,工件发生微观或宏观的塑性变形,从而降低和均化工件的残余应力,从而使工件几何尺寸稳定。该工艺方法耗能低、设备简单使用方便,目前普遍应用。

机床铸件材料大多选用灰铁铸铁材质,也有少量的铸钢机床铸件,现代机床铸件设计中用结构钢焊接的床身比例逐渐上升。机床铸件有良好的尺寸稳定性,用来做机床铸件不宜变形,有利于长期保持机床精度。

【二】、大型机床铸件成形原理

大型机床铸件生产是将金属加热熔化,使其具有流动性,然后浇入到具有形状的铸型型腔中,在重力或外力(压力、离心力、电磁力等)的作用下充满型腔,冷却并凝固成机床铸件(或零件)的一种金属成形方法。

选用灰铸铁做大型机床铸件的优点:

1、灰铁铸造机床铸件成本低,灰铸铁具有良好的铸造性能,便于铸造出各种复杂结构的形体;

2、铸铁材质有良好的减震性能,有利于避免机床运转时产生震动,降低噪音。

3、与钢相比铸铁虽然抗拉强度较低,但抗压强度与钢接近,大多数机床床身对抗拉强度要求不高,可以满足性能要求;

4、灰铁材质铸造的机床铸件有良好的润滑性能,因为灰铁原子结构中的微孔可以容纳较多润滑油,同时含有的碳元素有自润滑作用。

5、铸铁比钢有好的耐锈蚀性能,便于保持机床导轨的精度。机床铸件有良好的尺寸稳定性,用来做机床床身不宜变形,有利于长期保持机床铸件精度。

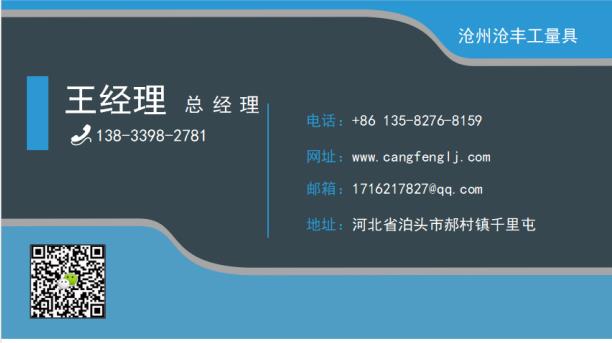

沧州沧丰工量具有限公司(http://www.cangfenglj.com)主要产品有机床铸件、三坐标测量平台、刮研平板、机床机械铸件,花岗石平台及量具等以及镁铝合金平尺、梅花扳手、防磁工具、防爆工具等。我们的产品广泛应用于机械制造,汽车制造,高铁,风电,电机,发动机制造业等等。